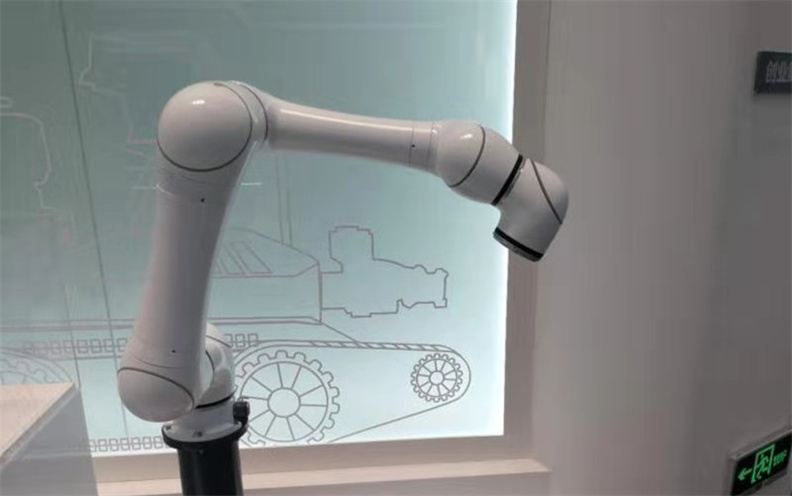

协作机器臂

时间:2019-10-08

协作机器臂

随着制造业的转型升级,工业机器人已逐渐开始向中小微型企业渗透,这些企业有如下特点:

1. 多任务,小批量,不同用户间的差异化越来越明显;

2. 生产场地狭小,可用于产线改造的资金有限;

3. 操作员与机器人之间的互动越来越频繁。

这些特点给工业机器人提出了新的需求:

1. 灵活性:能够快速拆卸、装配、部署、编程和验证;

2. 适用性:体积小重量轻;采购、部署及维护成本较低;

3. 安全性:能够确保操作员、机器人、工具和环境不被损坏。

传统工业机器人不能满足这些新的需求,协作机器人应运而生。

协作机械臂相比传统的工业机器臂具有以下优势:

灵活性:能够快速拆卸、装配、部署、编程和验证;

适用性:体积小重量轻;采购、部署及维护成本较低;

安全性:能够确保操作员、机器人、工具和环境不被损坏,有力传感器,碰到物体或人员会自动暂停;

方便性:手动可以拖拽机器臂到任意位置,记录点位,示教编程。

控制器具备传统工业机器人的所有基本功能,包括:

1. 关节空间和任务空间的点动和步进;

2. 关节空间的点到点运动;

3. 任务空间的路径跟踪;

4. 各种输入输出端口的控制等。

针对协作机器人新的需求,控制器增加了以下功能:

1. 控制器软件层次化模块化,提高软件配置的灵活性;

2. 控制算法不依赖于具体的机器人本体构型;

3. 通讯支持多种常用的现场总线技术;

4. 全图形化界面和拖动示教功能使得部署、配置、编程、验证、生产等所有环节能够快速实现。

系统强调所有环节的安全性,体现在以下几点:

1. 机器人能够感知并预防碰撞的发生;

2. 机器人能够根据环境状况调节运行速度或者停机;

3. 机器人与操作员、工具、或工作环境一旦发生碰撞,机器人可以选择避让或紧急停机。

除工业场景外,控制器可以通过系统集成用于带单臂或双臂的服务机器人和特种机器人,目前已在新零售等细分领域进行推广。