XX自动化喷涂线

目前,我国XX表面喷涂工艺仍采用大量的手工作业,其所用漆料毒性大、人工效率低、喷涂工艺质量不稳定、喷漆作业周期长、涂层厚度与光泽的均匀性差。为此,采用机器人自动喷

|

|

|

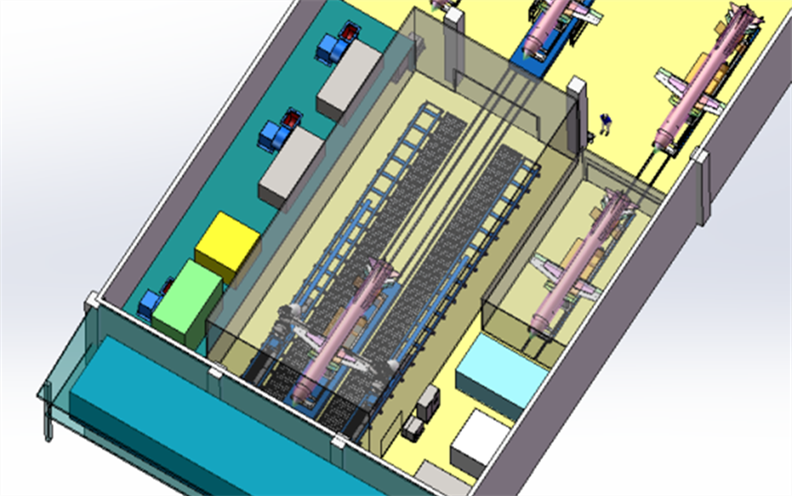

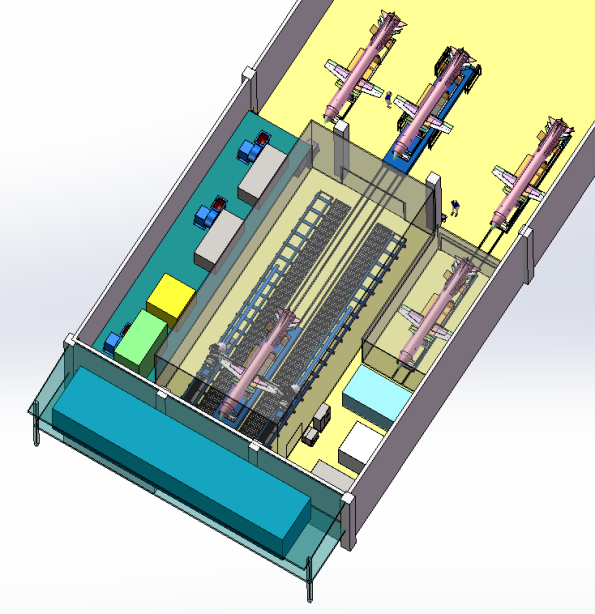

目前,我国XX表面喷涂工艺仍采用大量的手工作业,其所用漆料毒性大、人工效率低、喷涂工艺质量不稳定、喷漆作业周期长、涂层厚度与光泽的均匀性差。为此,采用机器人自动喷涂系统代替人工作业并开展适用于自动喷涂系统的高效喷涂技术方案设计,可大幅度缩短喷涂作业周期,降低人工成本、提高喷涂效率、提高涂层质量及涂层精密度,降低漆雾对操作人员身体的伤害。 1、自动化喷涂系统功能及技术需求 (1)自动化喷涂系统需同时具备可喷涂产品底漆面漆、粘胶及涂层的能力(底面漆、涂层、粘胶清洁容积均不同,不需固化剂,漆料活化时间在半小时左右); (2)自动喷涂机器人需具有5-6个喷涂自由度,可完成复杂曲面的表面喷涂工作,自动喷涂系统涂层厚度控制精度±5μm; (3)自动喷涂机器人喷涂范围:产品航向≤8m,展向≤4m,纵向≤2m(主要参考产品规格); (4)自动喷涂机器人可离线编程,喷涂轨迹设定过程简单方便,可存储多个自动喷涂程序; (5)供漆混料装置、供涂层混料装置、供粘胶混料装置需相互独立,视技术而定如不独立可保证共同供料不污染叶可以; (6)自动调配系统可实现多组分配料自动调配功能,可按照输入的调配比例自动完成漆料、涂层调配; (7)空气净化系统可快速排除废气,使密闭间内废气浓度低于要求值; (8)产品支撑固定工装具有一定的柔性能力,可夹持产品直径范围为400-900mm; (9)产品支撑固定工装可夹持产品在喷涂密闭间、喷涂准备区及烘干间之间转运产品; (10)喷涂密闭间符合喷涂件所有功能要求; (11)喷涂密闭间内所有电气设备均需符合防爆要求; 2、烘干系统功能要求 (1)烘干系统具备喷涂烘干及涂层烘干功能; (2)烘干系统可一次烘干4-6发喷涂产品; (3)烘干系统烘干温度范围0-250℃,可采用远红外加热+热风循环方式或者电加热+热风循环方式; (4)烘干系统加热烘干过程,密闭间内各处温度变化需均匀,炉温均匀性±5℃,温度波动±1℃; (5)烘干系统可控制升温速率≤2℃/min; (6)烘干系统具备废气排放功能,可将烘干后的挥发性有害气体排出; (7)烘干设备控制系统可离线编程,可针对不同需求编写多个自动烘干程序; (8)产品支撑固定工装夹持产品稳定可靠,具有耐热性,在烘干期间不产生热变形,不能对夹持产品产生热应力;  |